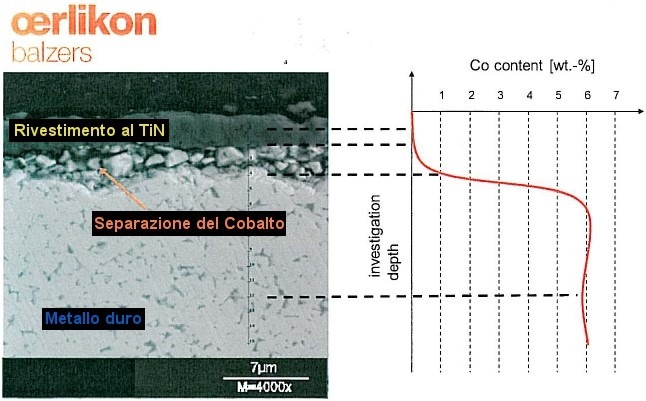

Die Cobaltauslaugung (Cobalt Leaching) ist ein ernstes Problem, das auch in international anerkannten Werkzeugen (Marken) auftritt. Dieses Problem verursacht eine Cobaltabscheidung an der Oberfläche des Materials. Da Cobalt das zur Herstellung von Wolframkarbid verwendete Bindemittel ist, führt seine Dissipation (Auflösung) zu einer Verringerung der Bindung und Haftung zwischen den Karbiden (Wolframkarbid und gemischten Karbiden) und der Beschichtung (PVD) mit ernsthaften Problemen des vorzeitigen Verschleißes.

Um das Werkzeug nicht negativ zu beeinträchtigen muss daher dieser Vorgang möglichst vermieden werden. Die Gründe für diese Cobaltauslaugung sind vielfältig. Die wichtigsten Einflüsse haben chemische und thermische Faktoren. Um “Cobalt Leaching” zu vermeiden ist die Wahl eines geeigneter Kühlschmierstoffes während der mechanischen Bearbeitungsphasen massgebend, sowie die Bearbeitungsparameter (Durchsatz des Kühlschmierstoffs, Schleifdruck, Vorschub, Geschwindigkeit der Schleifscheibe usw.) müssen ebenfalls auf der Grundlage der zu bearbeitenden Materialien und der vorgesehenen Beschichtungen definiert werden. Um sicherzustellen, dass die PVD-Beschichtung das gewünschte Resultat erzielt, muss der gesamte Produktionsprozess betrachtet werden.

Querschnitt des TiN-beschichteten Wolframcarbid-Schliffes, welches das Phänomen “Cobalt Leaching” (links) hervorhebt. Das EXD-Linescan (rechts) zeigt, wie der Abbau von Cobalt auf der Oberflächenschicht die Verbindung zwischen dem Carbidkörper und der Oberflächenbeschichtung des Werkzeugs beeinträchtigt. Unter diesen Bedingungen kann keine gute Haftung der Beschichtung erreicht werden.