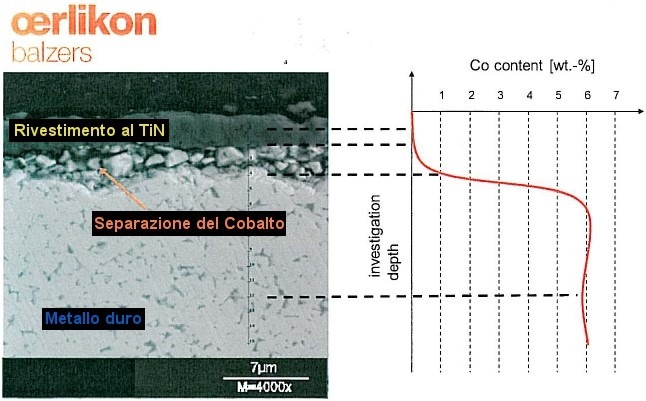

Le Cobalt Leaching est un sérieux problème, connu au niveau International, qu’on retrouve dans les outils de coupe.

Ce problème entraine une séparation du Cobalt dans la couche de surface de la matière. Puisque le Cobalt est l’agrégant utilisé pour la production du métal dur, sa dissipation détermine une réduction du lien (donc l’adhérence) entre les Carbures (Carbures de Tungstène et Carbures mixtes) et le revêtement (PVD) avec des gros problèmes d’usure prématurée. Ce procédé doit donc être en tout cas empêché afin de ne pas compromettre l’outil.

Le Cobalt Leaching est un sérieux problème, connu au niveau International, qu’on retrouve dans les outils de coupe. Ce problème entraine une séparation du Cobalt dans la couche de surface de la matière. Puisque le Cobalt est l’agrégant utilisé pour la production du métal dur, sa dissipation détermine une réduction du lien (donc l’adhérence) entre les Carbures (Carbures de Tungstène et Carbures mixtes) et le revêtement (PVD) avec des gros problèmes d’usure prématurée. Ce procédé doit donc être en tout cas empêché afin de ne pas compromettre l’outil.

Coupe transversale du ponçage du Carbure de Tungstène revêtu au TiN, qui met en évidence le phénomène de « Cobalt Leaching » (à gauche). L’EXD-Linescan (sur la droite) montre comme l’appauvrissement du Cobalt sur la couche en surface du Carbure de Tungstène nuit à l’adhérence entre le corps en métal dur et le revêtement de surface de l’outil. Dans ces conditions l’adhérence du revêtement est compromise.